در این مقاله، ما قصد داریم در مورد کنترلکننده PID و نحوهی تبدیل آن از یک دستگاه واحد به آنچه که امروزه وجود دارد، صحبت کنیم. همچنین توضیح میدهیم که چرا کنترل کنندههای PID در فرآیندهای صنعتی به جای کنترل کنندههای ساده روشن/خاموش (ON/OFF Controllers) استفاده میشود.

ما نشان خواهیم داد که چگونه ضرایب تناسبی، انتگرالی و مشتقی کنترلکننده بر فرآیندهای مختلف تحت کنترل تأثیر میگذارد. نهایتا یک دید کلی از نحوهی تنظیم کنترلکننده را ارائه خواهیم کرد.

یک مثال ساده

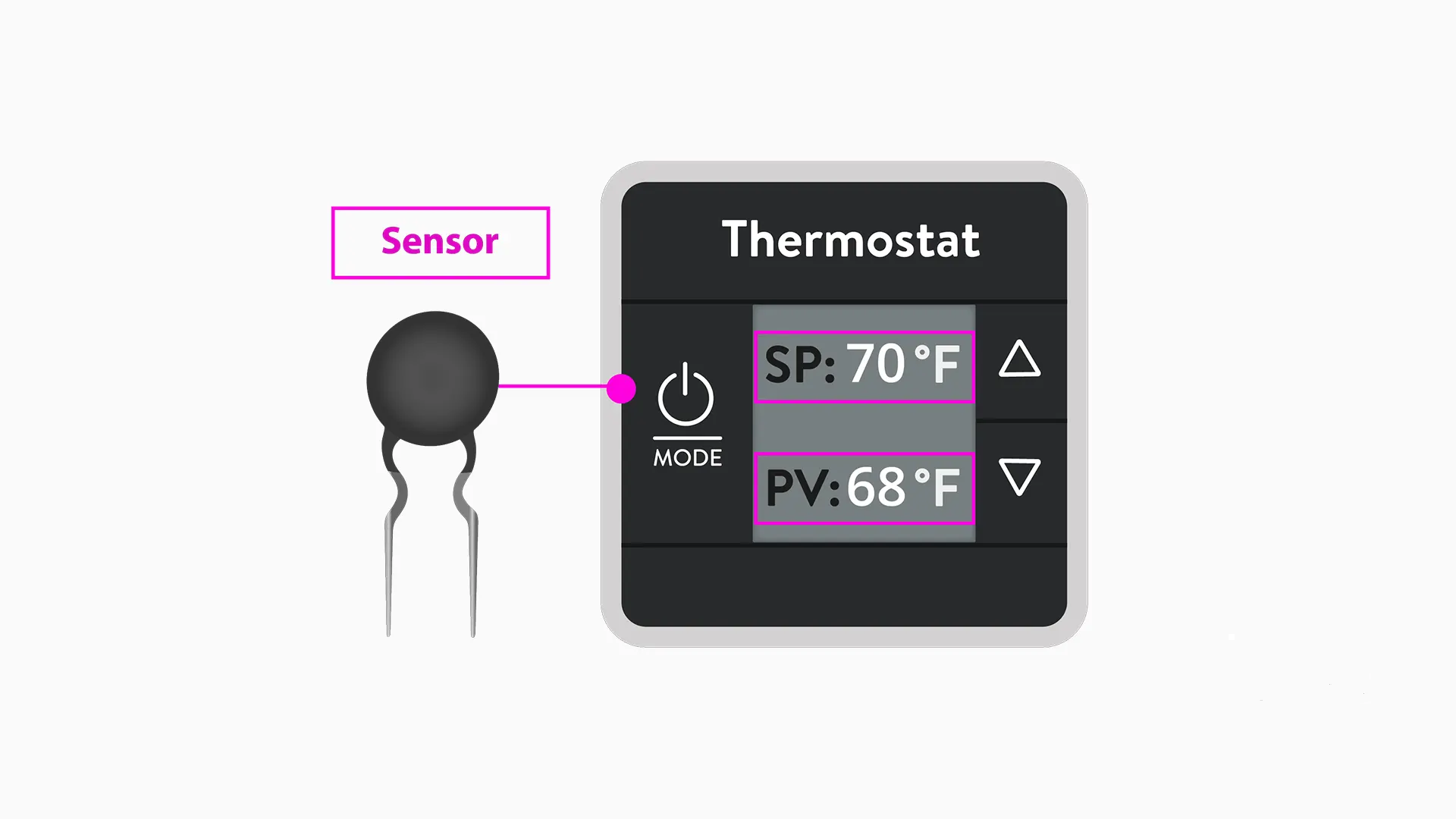

بیایید بحث را با کنترل دمای خانه شروع کنیم. این خانه دارای یک منبع تولید گرما (مانند پکیج) و یک کنترلکننده به نام ترموستات میباشد. ترموستات دارای سنسوری است که دمای خانه را اندازهگیری میکند و مقدار اندازهگیری شده را با یک مقدار مرجع و قابل تنظیم مقایسه میکند.

شکل 1: ارتباط ترموستات با سنسور

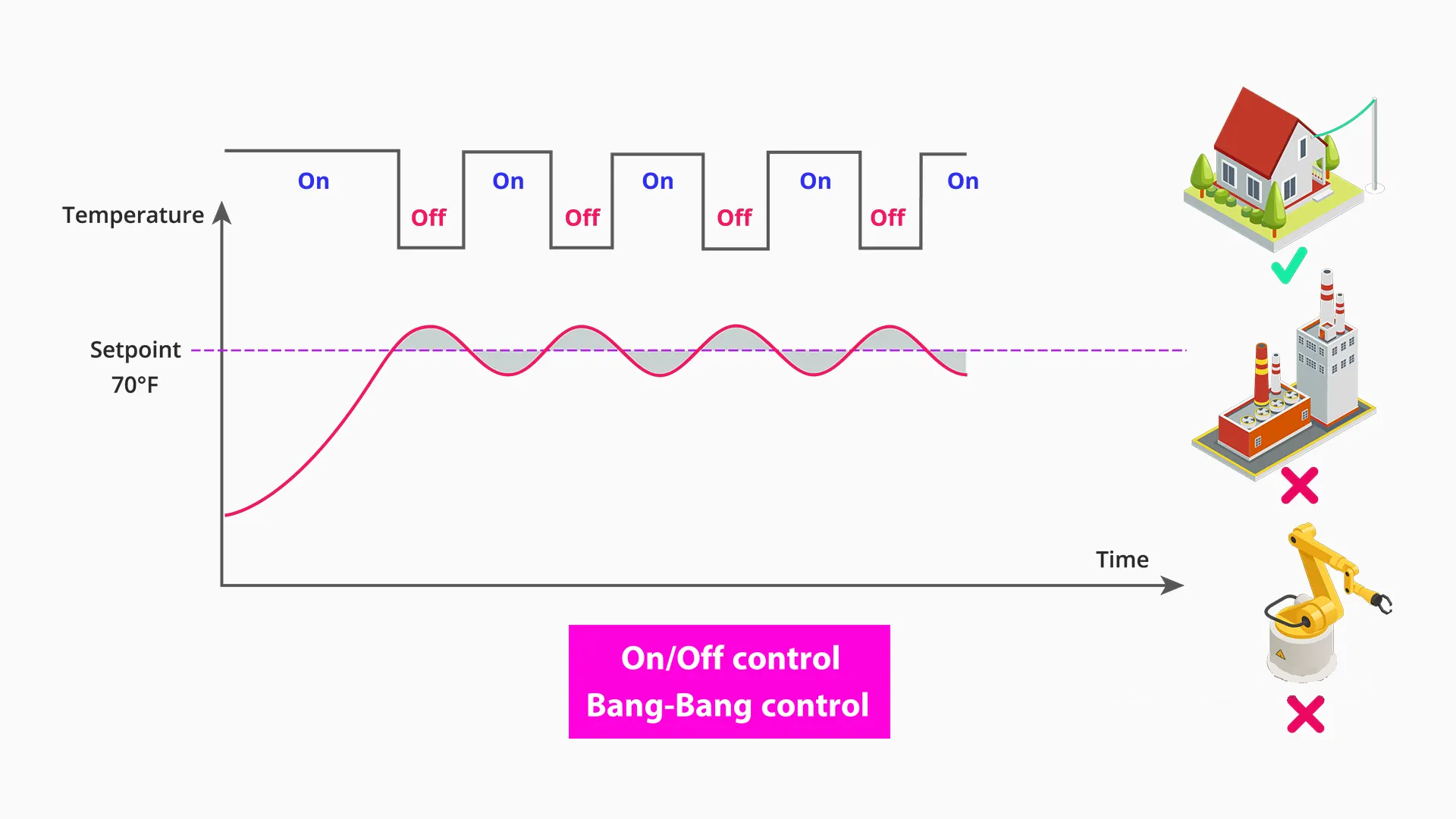

اگر دمای اتاق (PV) کمتر از مقدار مرجع (SP) باشد، سیستم گرمایشی روشن میشود. هنگامی که دمای اتاق بالاتر از مقدار مرجع تنظیم شده باشد، سیستم گرمایشی خاموش میشود. به این نوع کنترل، کنترلکننده روشن/خاموش (ON/OFF Controllers) یا Bang-Bang گفته میشود.

شکل 2: کنترلکننده روشن/خاموش (ON/OFF Controllers) یا Bang-Bang

در شکل زیر نمودار دمای اتاق در یک بازه زمانی که سیستم گرمایشی توسط ترموستات کنترل میشود، نشان داده شده است. همانطور که میبینید، دما دقیقاً در نقطه مرجع تنظیمشده یعنی 70 درجه فارنهایت حفظ نمیشود، بلکه به صورت متناوب بالاتر و پایینتر از نقطه مرجع تنظیمشده در حال تغییر است.

شکل 3: نمودار دمای اتاق در یک بازه زمانی

کنترلکننده روشن/خاموش شاید برای خانه شما مناسب باشد، اما برای فرآیندهای صنعتی یا کنترل حرکت مناسب نیست.

یک مثال صنعتی

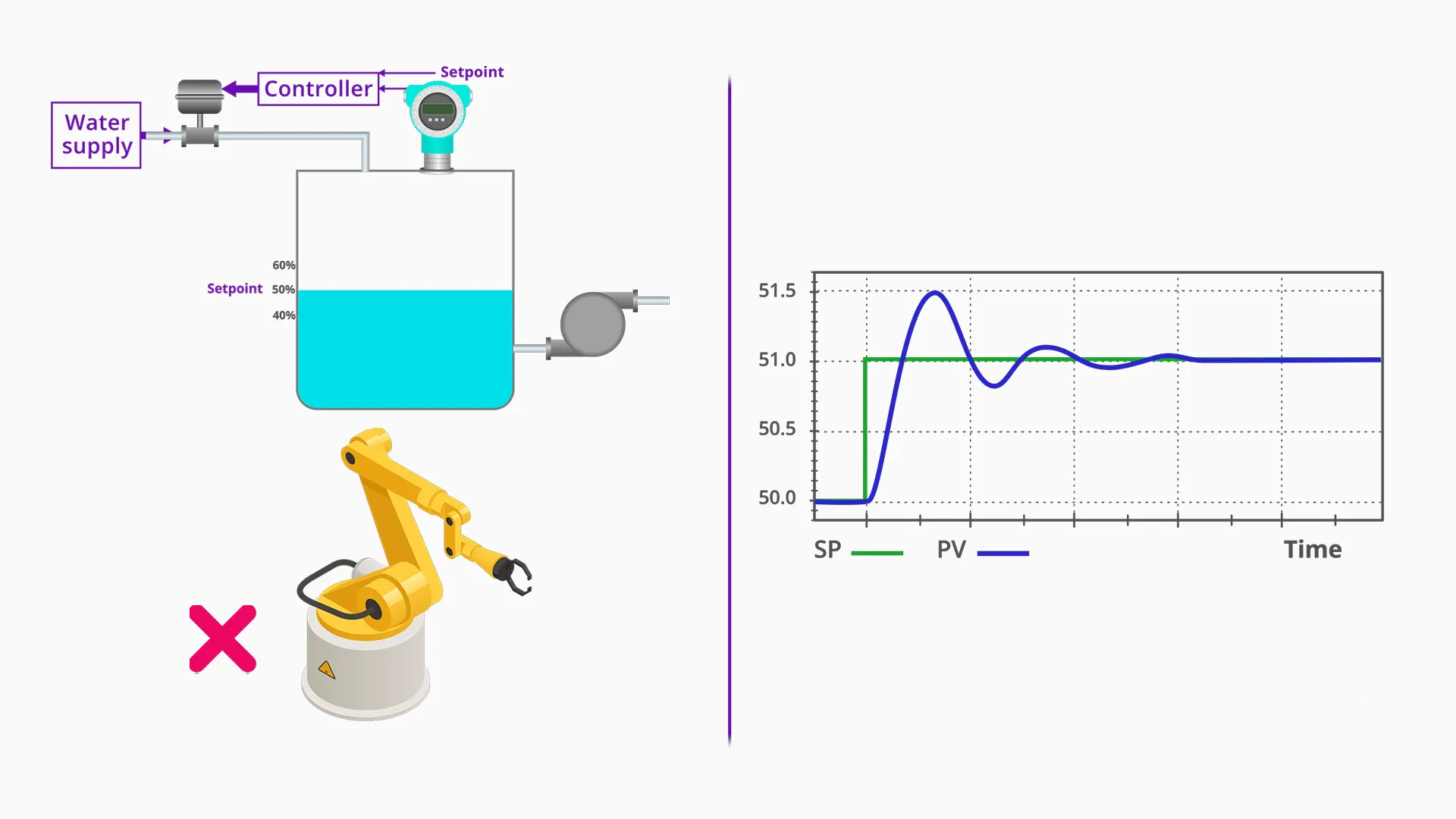

بیایید با مثالی از کنترل سطح مایع مخزن، نامناسب بودن کنترلکننده روشن/خاموش را نشان دهیم. هنگامی که پمپ مایع مخزن را تخلیه میکند، شیر باز شده و مخزن را پر میکند. اگر شیر با کنترلکننده روشن/خاموش کار کند، آب در حول 50 درصد نقطه مرجع تنظیمشده نوسان میکند.

فرض کنید در مثال بالا نوسان 10% باشد. در بیشتر کاربردهای صنعتی، این میزان نوسان حول نقطه مرجع تنظیمشده قابل قبول نیست. به نظر شما اگر بتوان دریچهی شیر را در هر موقعیتی بین وضعیتهای قطع و وصل قرار داد، کنترل سطح مایع بهتر انجام نمیگیرد؟

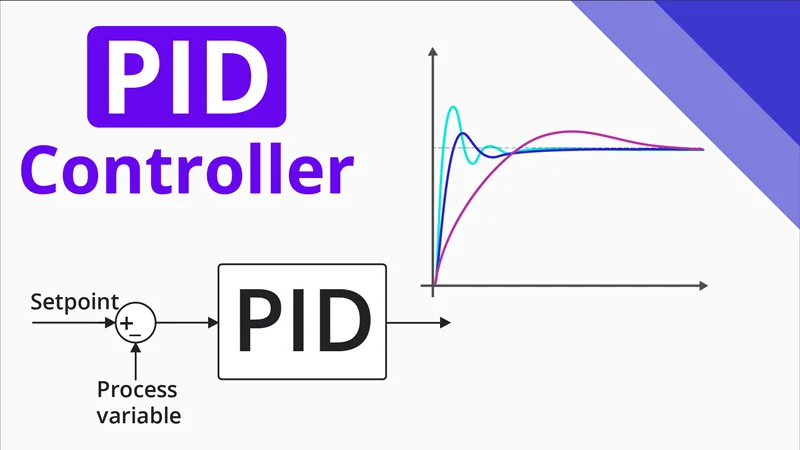

کنترلکننده PID

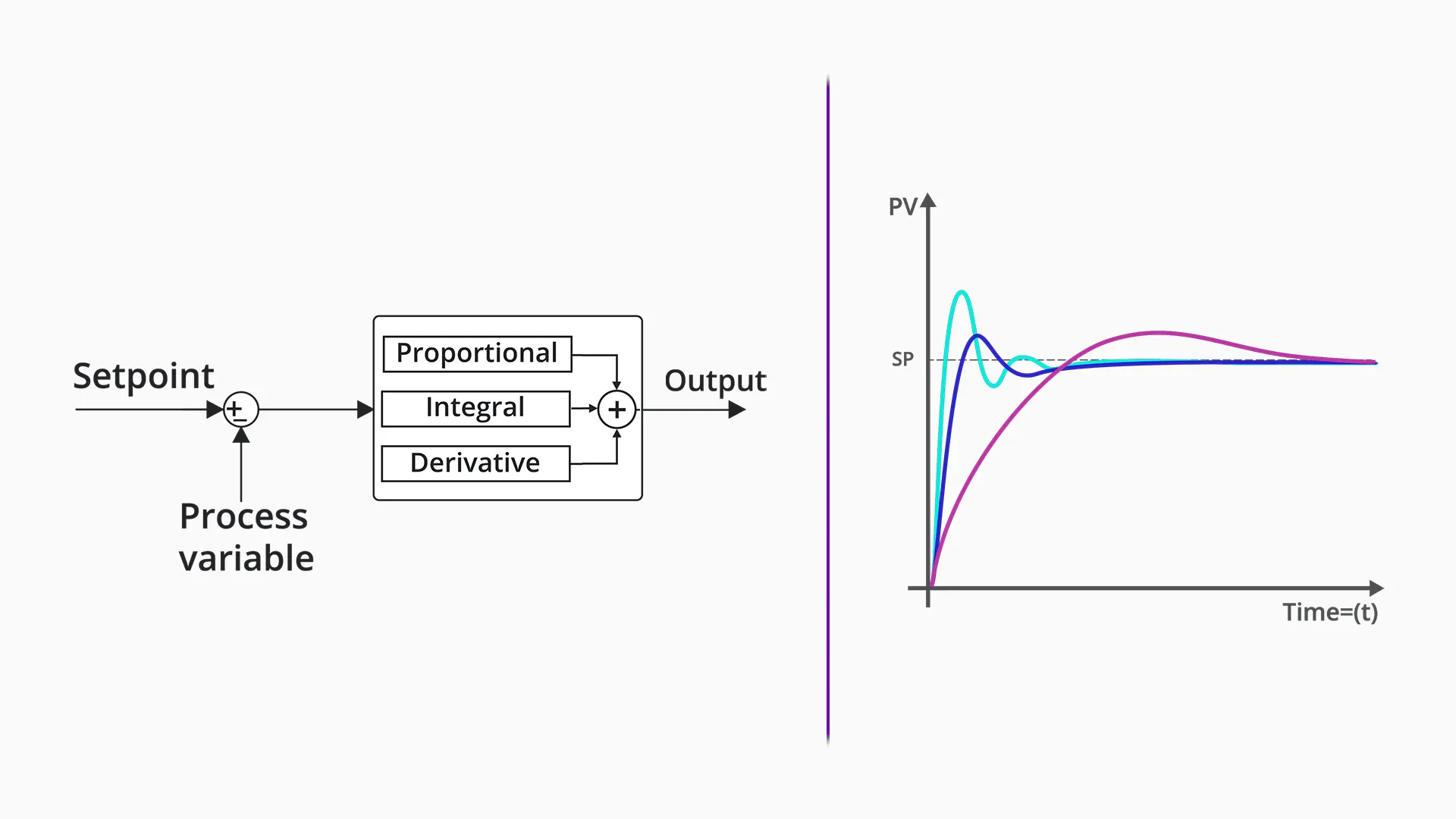

اکنون میتوانیم در مورد کنترلکننده PID صحبت کنیم. که در آن P مخفف ضریب تناسبی (Proportional)، l مخفف ضریب انتگرالی (Integral) و D مخفف ضریب مشتقی (Derivative) میباشد.

از آنجایی که هر فرآیند به طور متفاوتی رفتار میکند به همین جهت کنترلکننده PID تعیین میکند که به چه میزان و با چه سرعتی سیگنال کنترلی تغییر کند؛ که این عمل بستگی به مقادیر مختلف ضرایب تناسبی، انتگرالی و مشتقی کنترلکننده PID دارد.

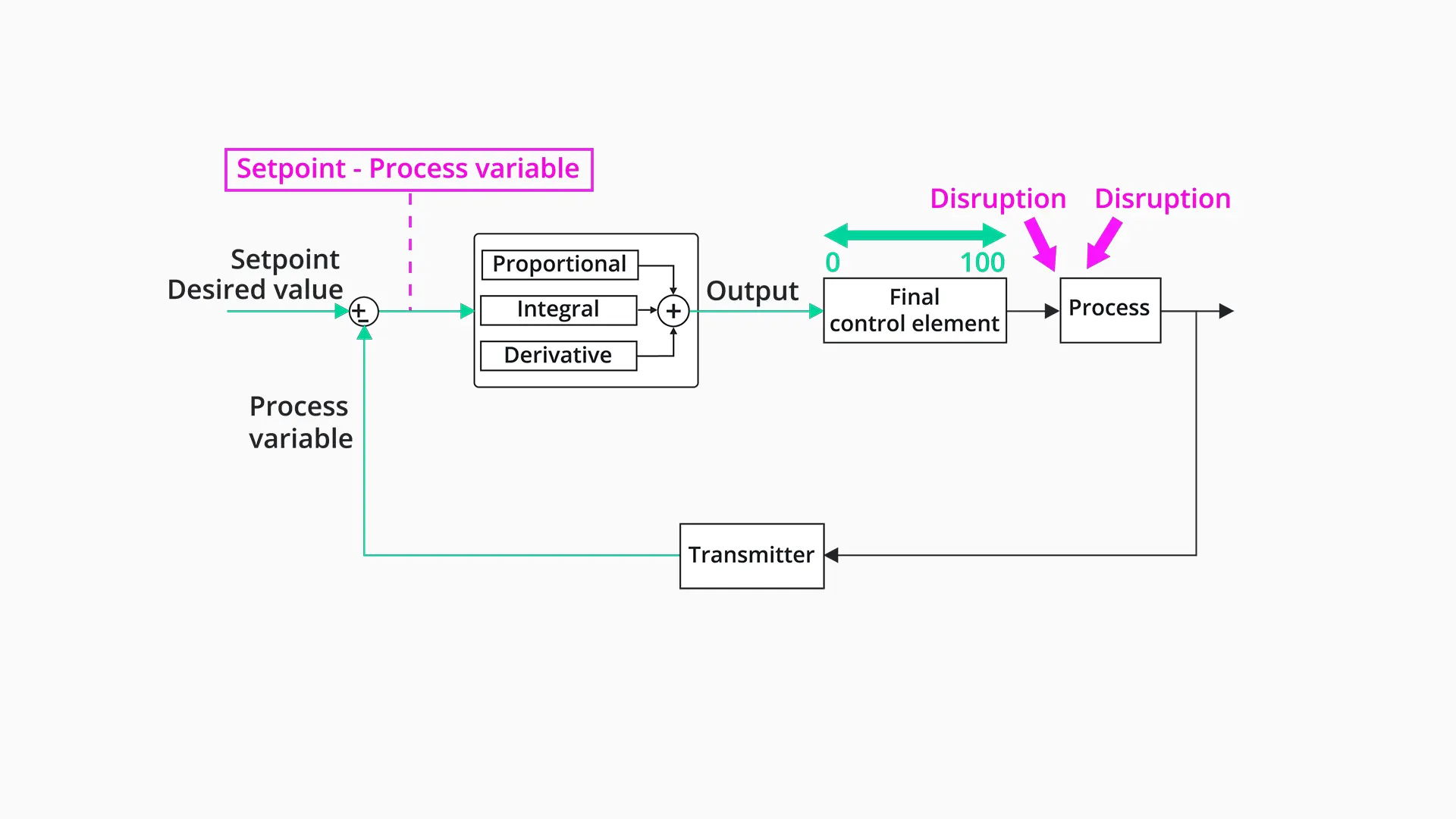

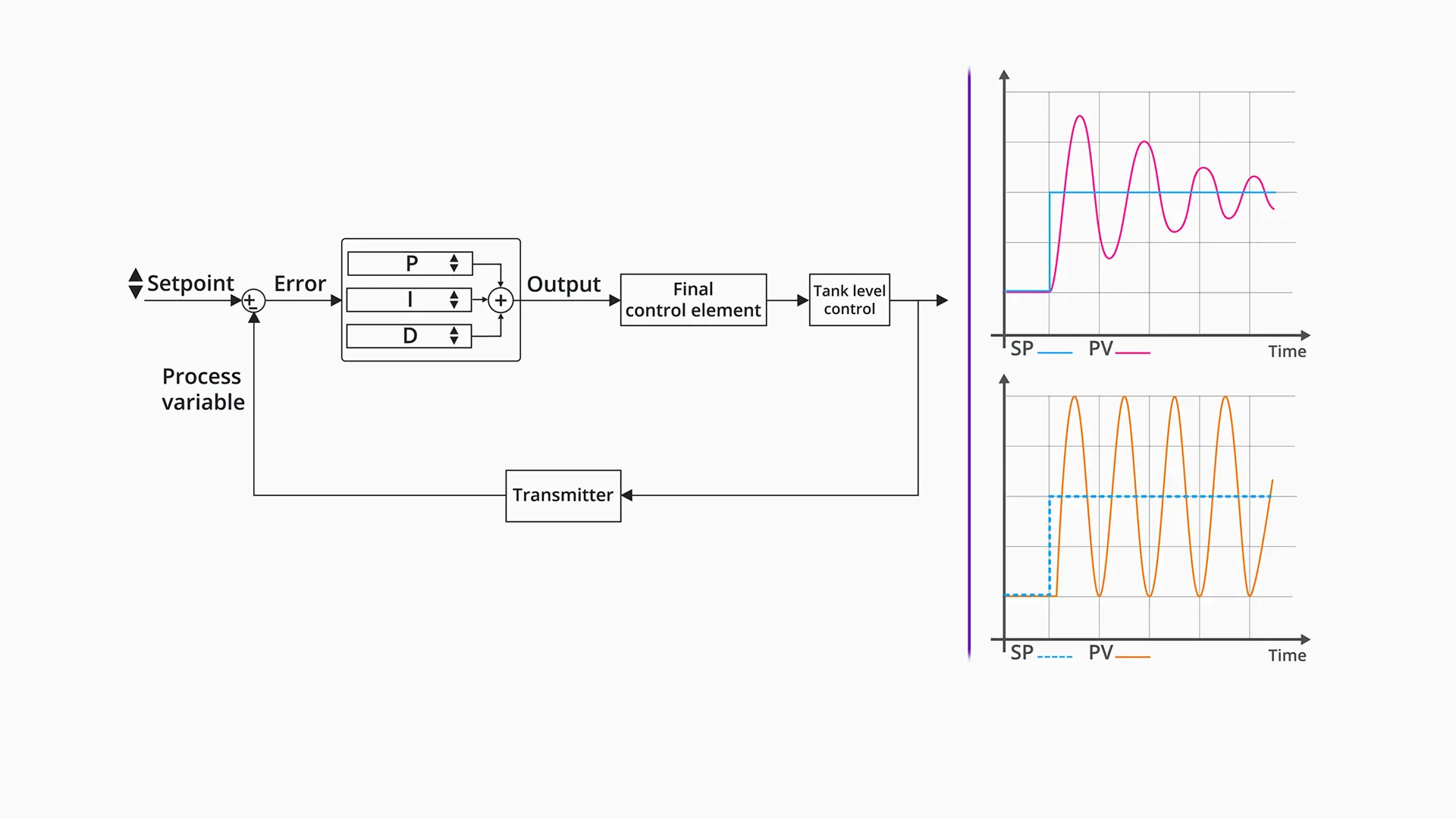

همانطور که در شکل زیر مشاهده میکنید هر بلوک یک سیگنال منحصر به فرد را تولید میکند که برای ایجاد سیگنال خروجی کنترلکننده با هم جمع میشوند.

شکل 4: دیاگرام بلوکی کنترلکننده PID

کنترل سیستم حلقه بسته

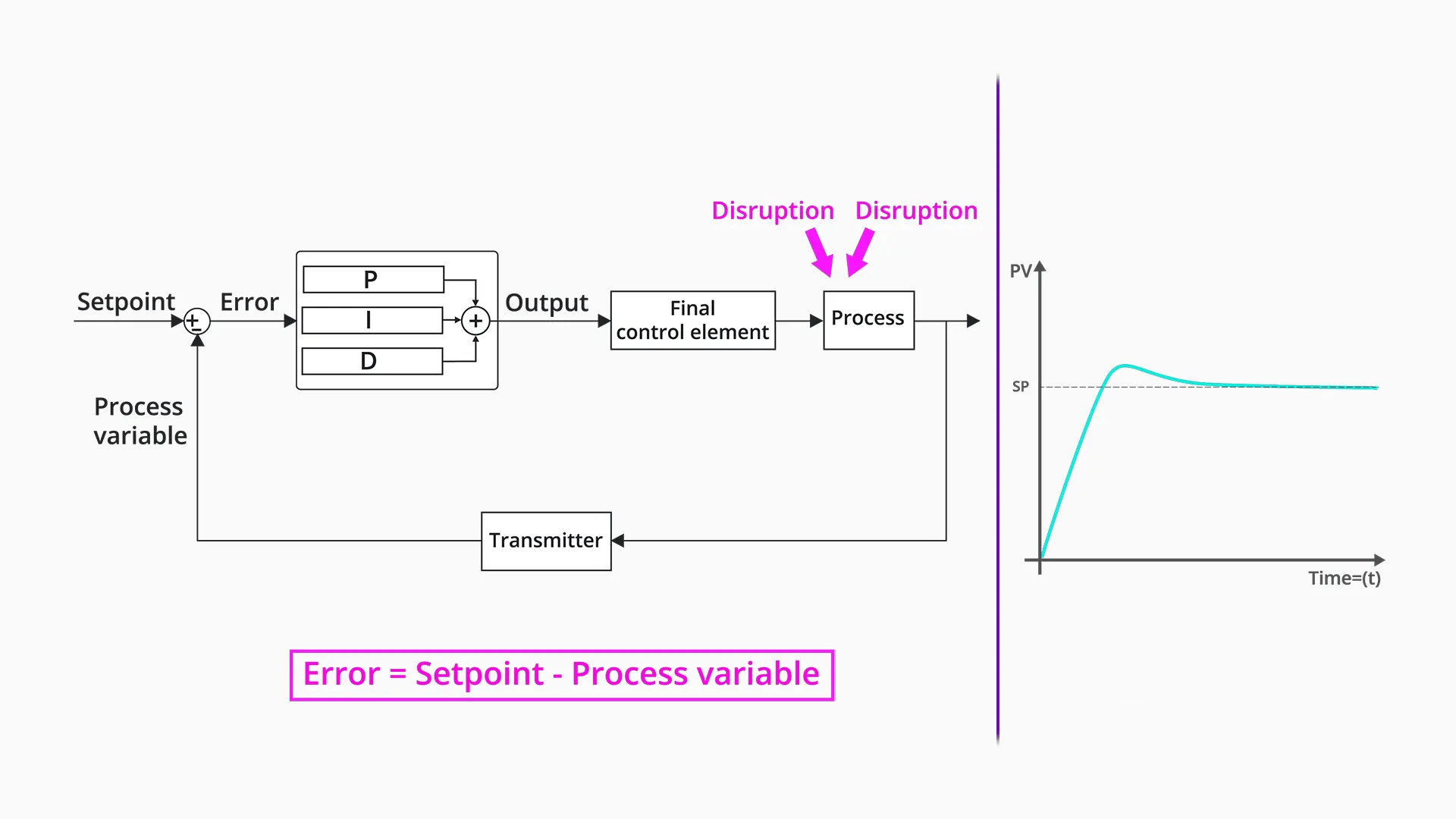

بیایید ببینیم که چگونه یک کنترلکننده PID در یک سیستم حلقه بسته یا سیستم همراه با بازخورد (Feedback) قرار میگیرد. وظیفهی کنترلکننده این است که خروجی فرایند را بدون توجه به اغتشاشات وارد بر آن، تا حد امکان به نقطه مرجع تنظیمشده نزدیک کند. کنترلکننده، سیگنال خروجی فرایند (PV) و نقطه مرجع تنظیمشده را باهم مقایسه میکند.

بر اساس این مقایسه، کنترلکننده یک سیگنال کنترلی مناسب را برای عملکرد مناسب فرایند تولید میکند. این خروجی کنترلکننده PID قادر است محرکی که توسط آن فرایند کنترل میشود را از محدوده صفر تا 100٪ تغییر دهد.

شکل 5: دیاگرام بلوکی کنترلکننده PID در سیستم حلقه بسته

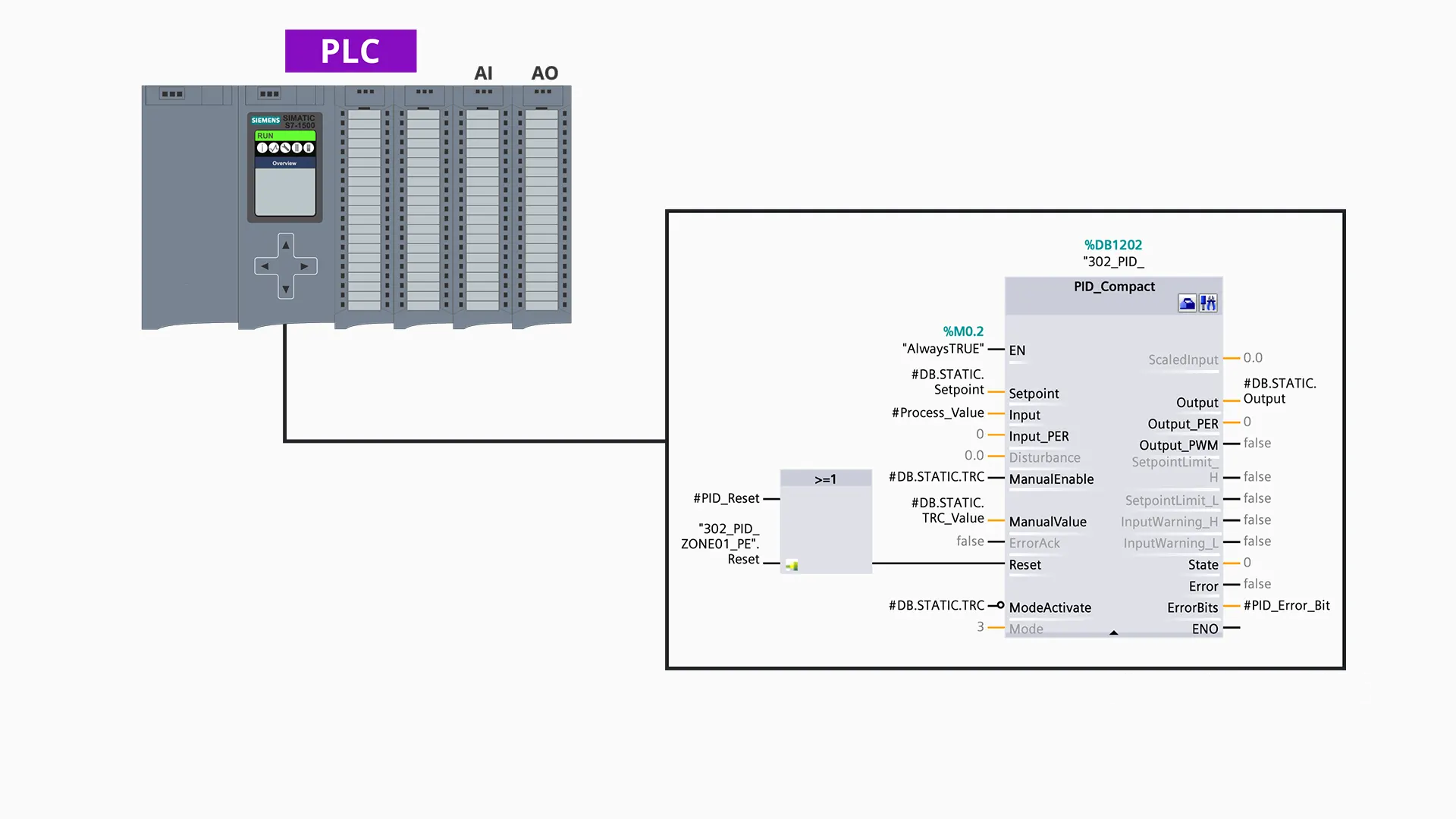

بلوک منطقی کنترلکننده PID

اکثر کنترل کنندههای PID مدرن بخشی از یک PLC یا DCS هستند و در محیط نرمافزاری PLC با استفاده از دستورات منطقی بلوک ایجاد میشوند. جهت کسب اطلاعات در مورد PLC میتوانید مقالهی "PLC چیست؟" را مطالعه نمایید.

شکل 6: بلوک منطقی کنترلکننده PID

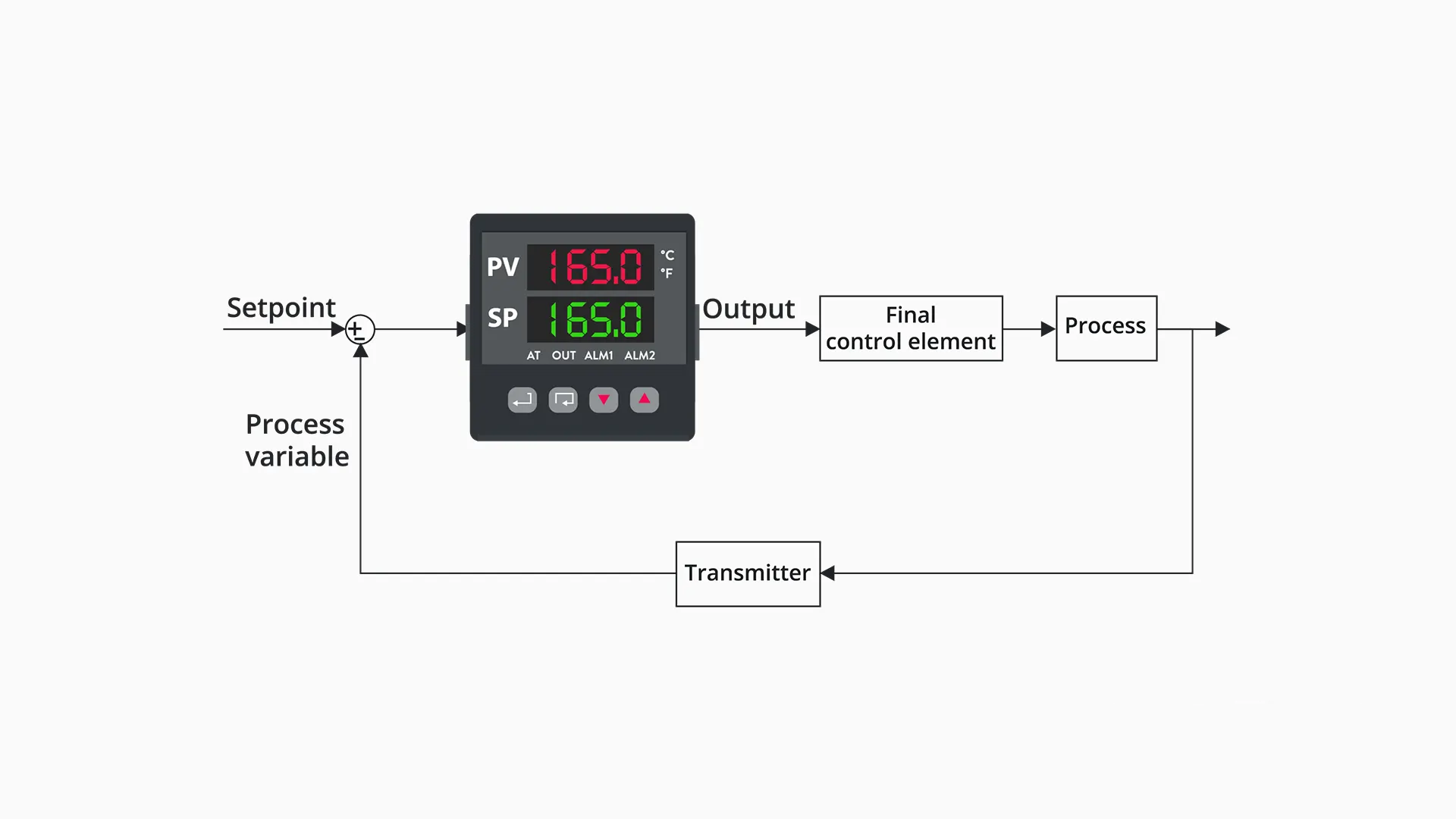

کنترلکننده PID مستقل

قبل از ظهور PLCها، کنترلکننده PID یک دستگاه مستقل بود که فرایند را در حالت حلقه بسته کنترل میکرد.

شکل 7: کنترلکننده PID مستقل

برقیار مشاور شما در حوزه اتوماسیون صنعتی

پارامترهای کنترل کننده PID

یک اتاق کنترل دارای دهها یا صدها کنترلکننده مستقل است که روی یک پنل نصب شدهاند. این در حالی است که هنوز هم بسیاری از کنترلکننده های PID مستقل در حال تولید و استفاده هستند.

بیایید برگردیم و در مورد کارهایی که هر یک از ضرایب تناسبی، انتگرالی و مشتقی کنترلکننده PID انجام میدهند صحبت کنیم. به یاد داشته باشید که قبلاً گفتیم که کنترلکننده PID خروجی فرآیند را بدون توجه به اغتشاشات وارد بر آن، تا حد امکان به نقطه مرجع تنظیمشده نزدیک میکند.

ابتدا لازم است در مورد اختلاف بین سیگنال اندازهگیری شده از خروجی فرایند (Process Variable) و نقطه مرجع تنظیمشده (Setpoint) به عنوان سیگنال خطا صحبت کنیم.

شکل 8: سیگنال خطا در سیستم حلقه بسته

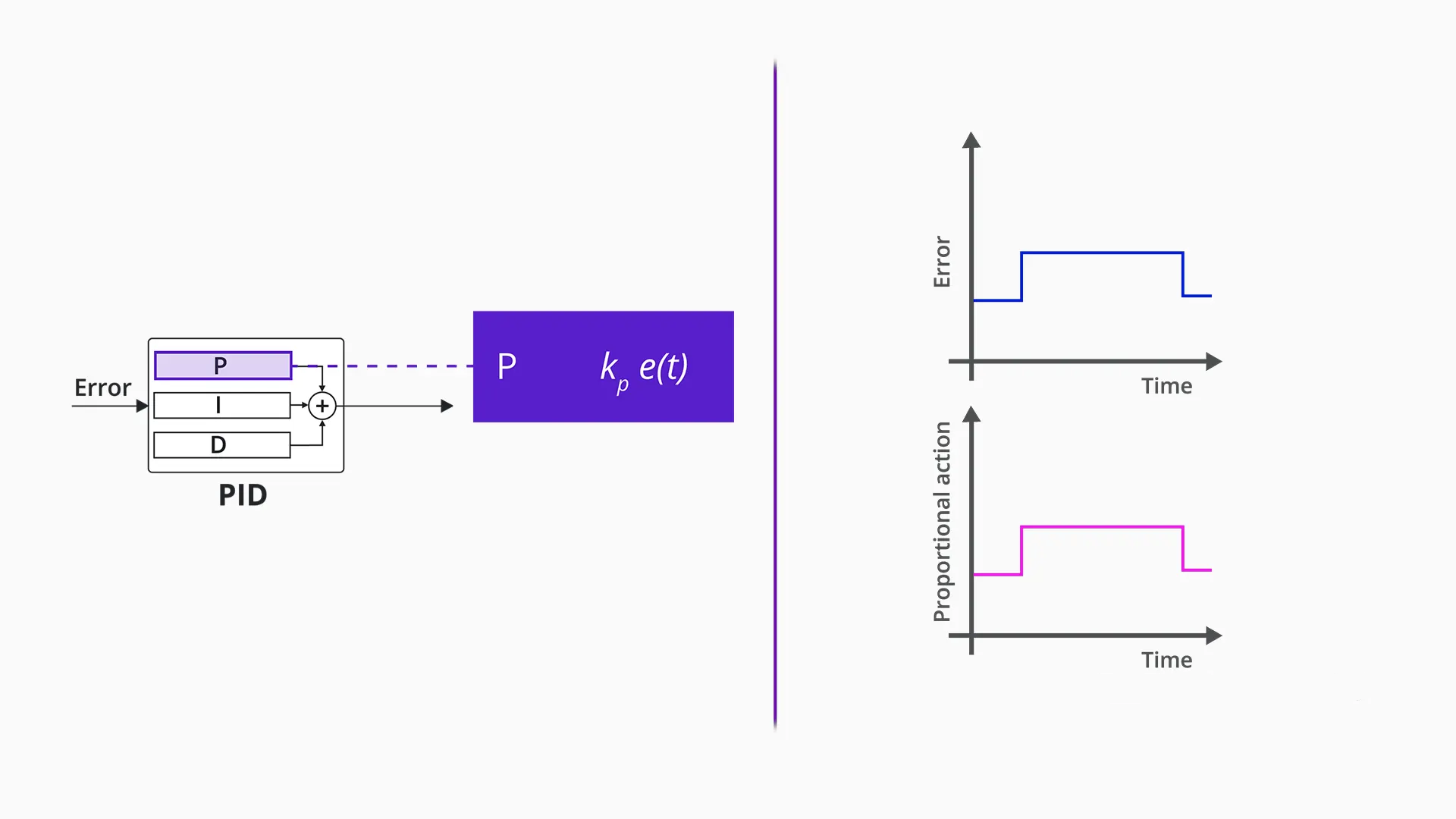

1- بلوک تناسبی

بلوک تناسبی یک سیگنال خروجی متناسب با دامنه سیگنال خطا ایجاد میکند.

شکل 9: تاثیر بلوک تناسبی بر روی سیگنال خطا

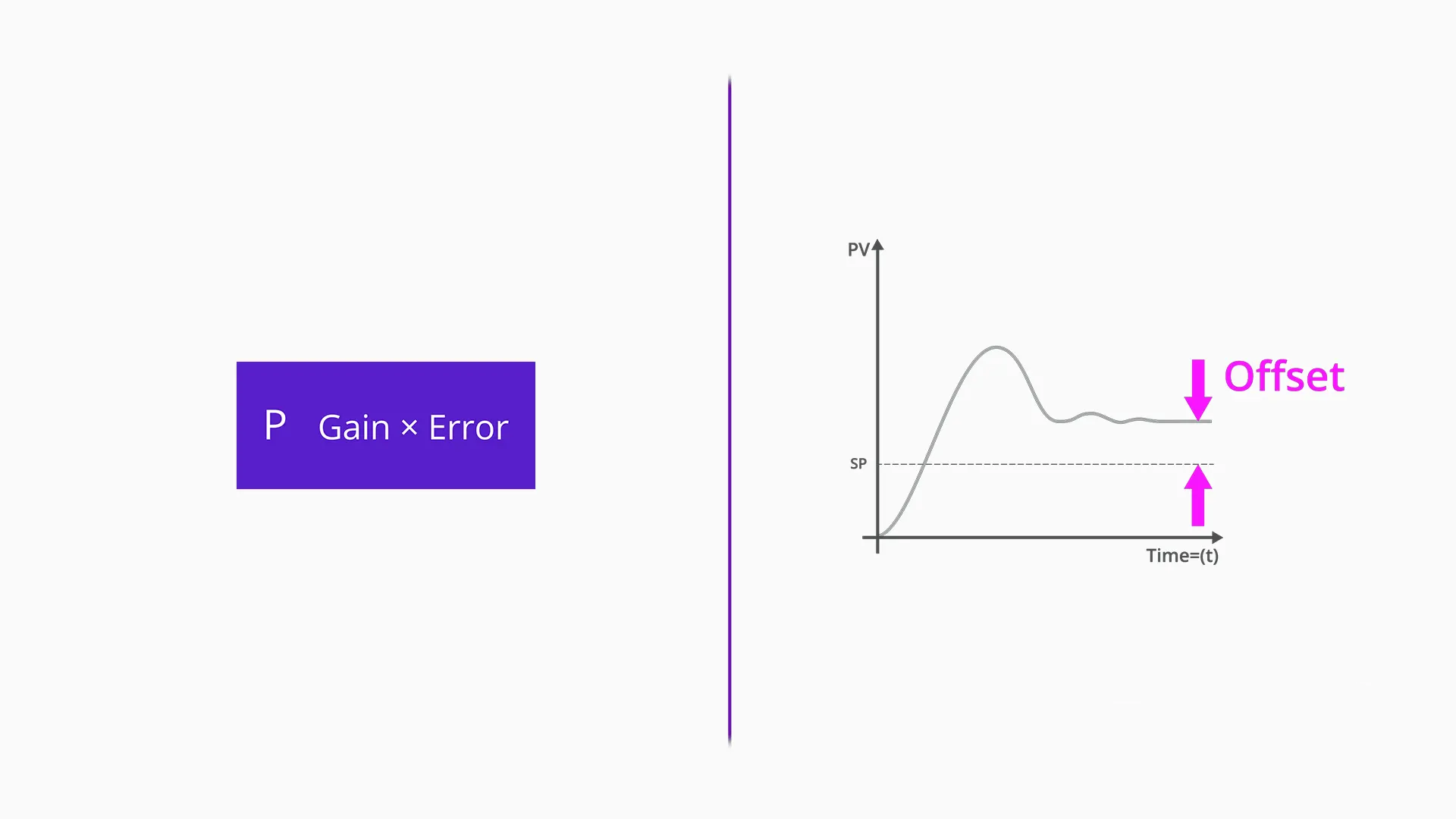

متأسفانه، هرچه به نقطه مرجع تنظیمشده نزدیکتر میشوید، تاثیر ضریب تناسبی کمتر میشود چرا که مقدار سیگنال خطا هم کاهش مییابد. در نهایت، مقدار خروجی فرآیند به طور مداوم و با یک خطای ماندگار نسبت به نقطه مرجع تنظیمشده میشود.

شکل 10: تاثیر بلوک تناسبی بر روی خروجی فرایند در حالت ماندگار

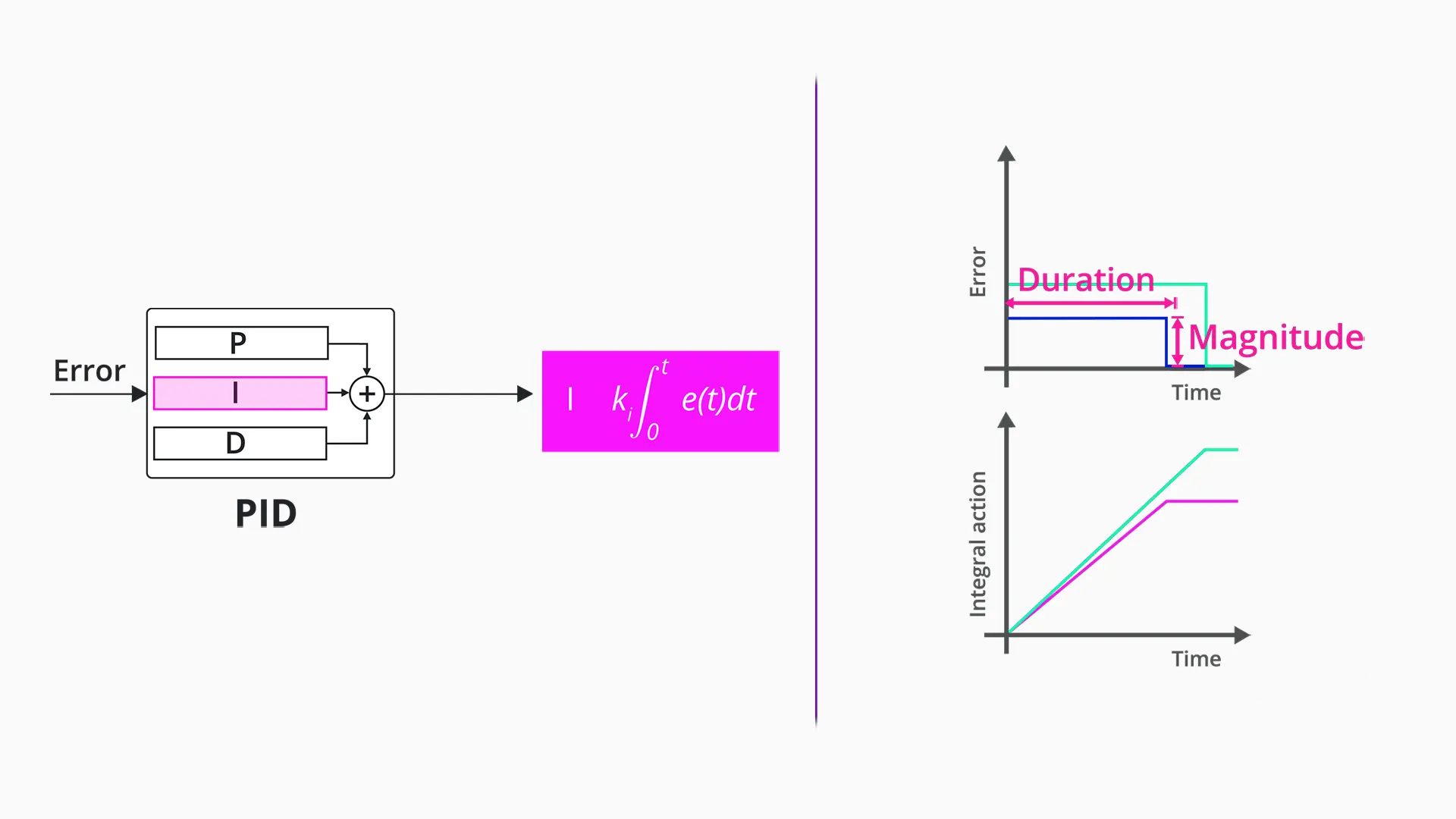

2- بلوک انتگرالی

بلوک انتگرالی یک خروجی متناسب با مدت زمان و بزرگی سیگنال خطا ایجاد میکند. هرچه مقدار خطا طولانیتر و بیشتر باشد، خروجی بلوک انتگرالی بزرگتر است.

شکل 11: تاثیر بلوک انتگرلی بر روی سیگنال خطا

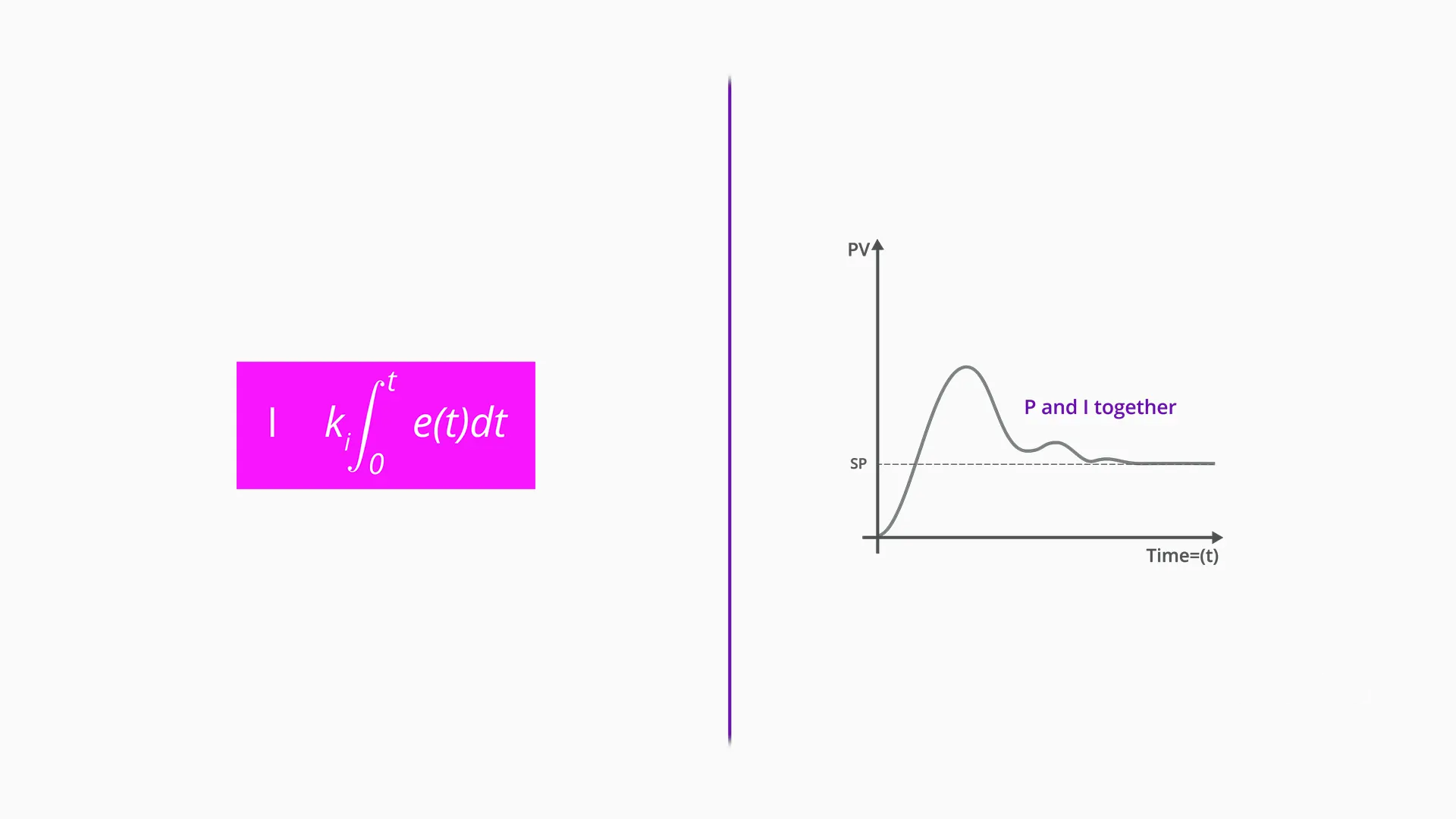

تا زمانی که در حالت ماندگار خطایی وجود داشته باشد، بلوک انتگرالی به کار خود در جهت صفر کردن سیگنال خطا ادامه میدهد.

شکل 12: تاثیر بلوک انتگرالی بر روی خروجی فرایند در حالت ماندگار

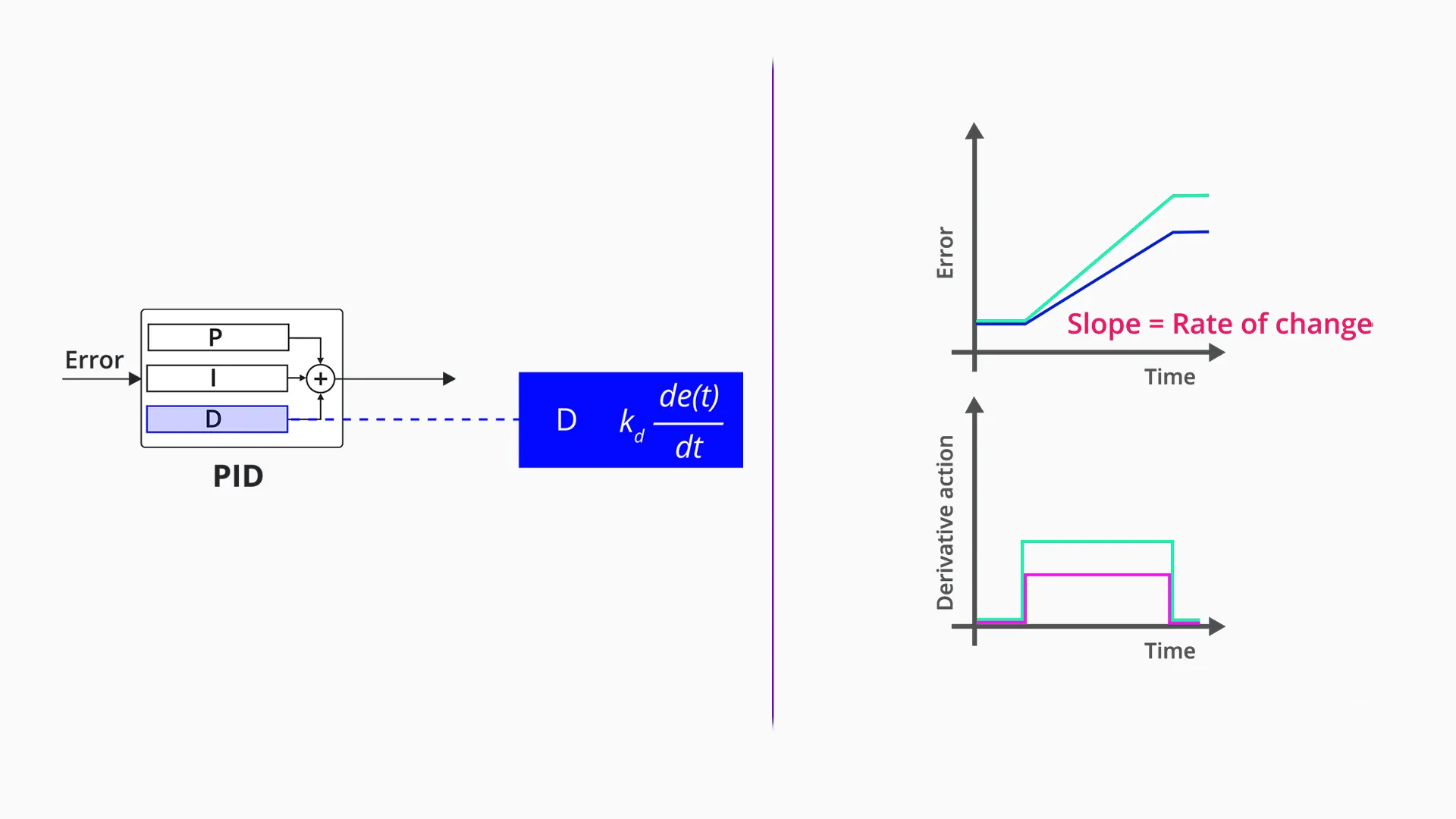

3- بلوک مشتقی

بلوک مشتقی سیگنال خروجی را متناسب با نرخ تغییر سیگنال خطا ایجاد میکند. به این شکل که هر چه خطا سریعتر تغییر کند، خروجی بلوک مشتقی بزرگتر است.

شکل 13: تاثیر بلوک مشتقی بر روی سیگنال خطا

بلوک مشتقی نگاهی به آیندهی سیگنال خطا دارد تا ببیند سیگنال خطا به چه صورت خواهد بود و بر این اساس به خروجی کنترلکننده کمک میکند.

شکل 14: تاثیر بلوک مشتقی بر روی خروجی فرایند در حالت گذرا

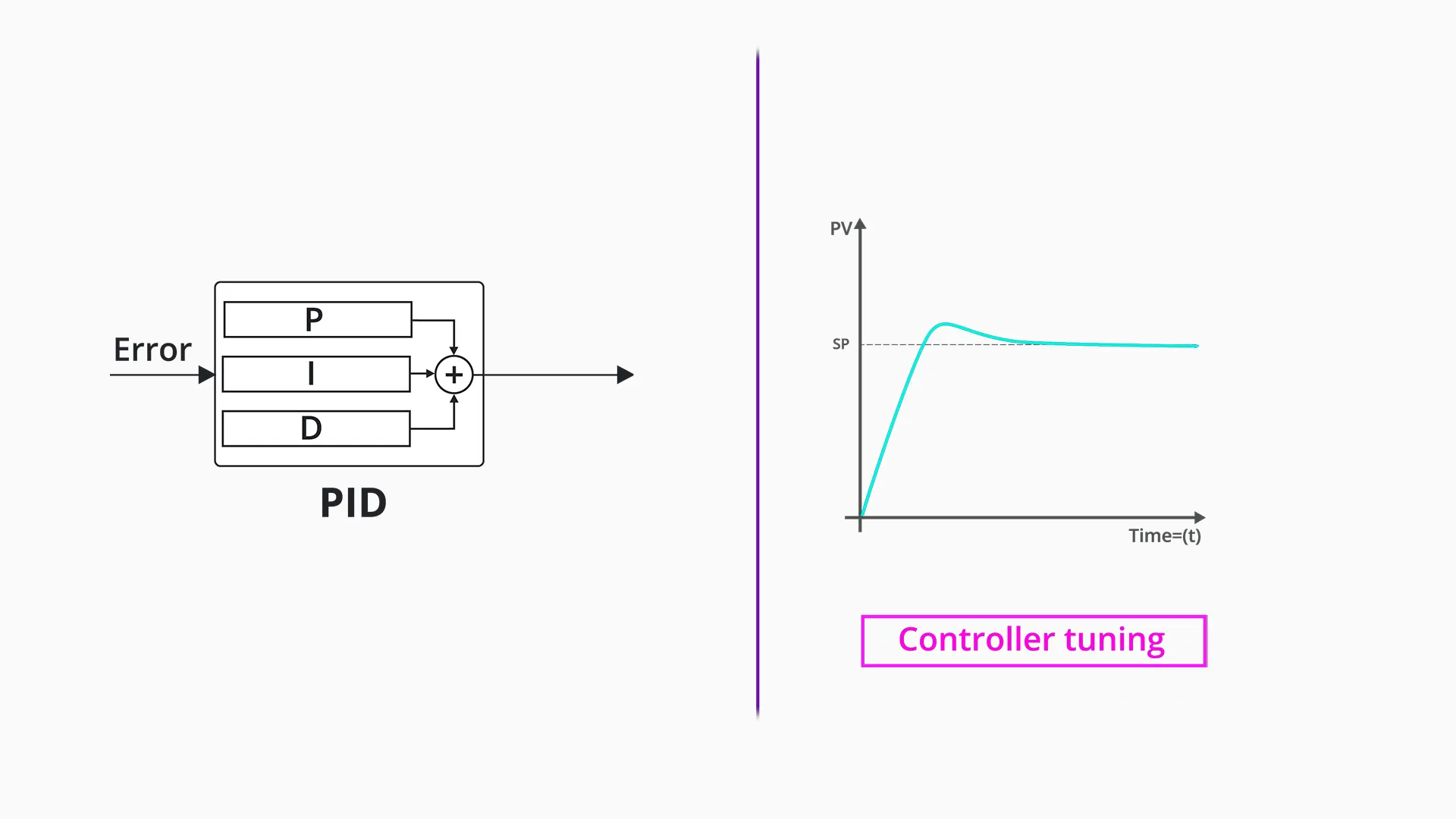

تنظیم کنترلکننده

قبلاً گفتیم که هر فرآیند به طور متفاوتی رفتار میکند به همین جهت کنترلکننده PID تعیین میکند که به چه میزان و با چه سرعتی سیگنال کنترلی تغییر کند، که این عمل بستگی به مقادیر مختلف ضرایب تناسبی، انتگرالی و مشتقی کنترلکننده PID دارد.

تنظیم کنترل کننده شامل تنظیم صحیح ضرایب تناسبی، انتگرالی و مشتقی کنترلکننده برای نیازهای متناسب با نوع فرآیند میباشد. جالب اینجاست که تنظیمات صحیح به دلیل نیازهای خاص میتواند بین فرآیندها بسیار متفاوت باشد.

به عنوان مثال پس از تنظیم کنترلکننده، با یک درصد تغییر در نقطه مرجع تنظیم شده سطح مخزن، سطح مخزن مطابق شکل با یک موج میرا و نسبتا کند به نقطه مرجع تنظیمشده میرسد. این نوع پاسخ ممکن است در یک فرآیند کنترل سطح تانک مناسب باشد اما در یک فرآیند کنترل حرکت میتواند فاجعه آمیز باشد!

شکل 15: خروجی فرآیند کنترل سطح مخزن به ازای یک درصد تغییر در نقطه مرجع تنظیمشده

روشهای تنظیم کنترلکننده

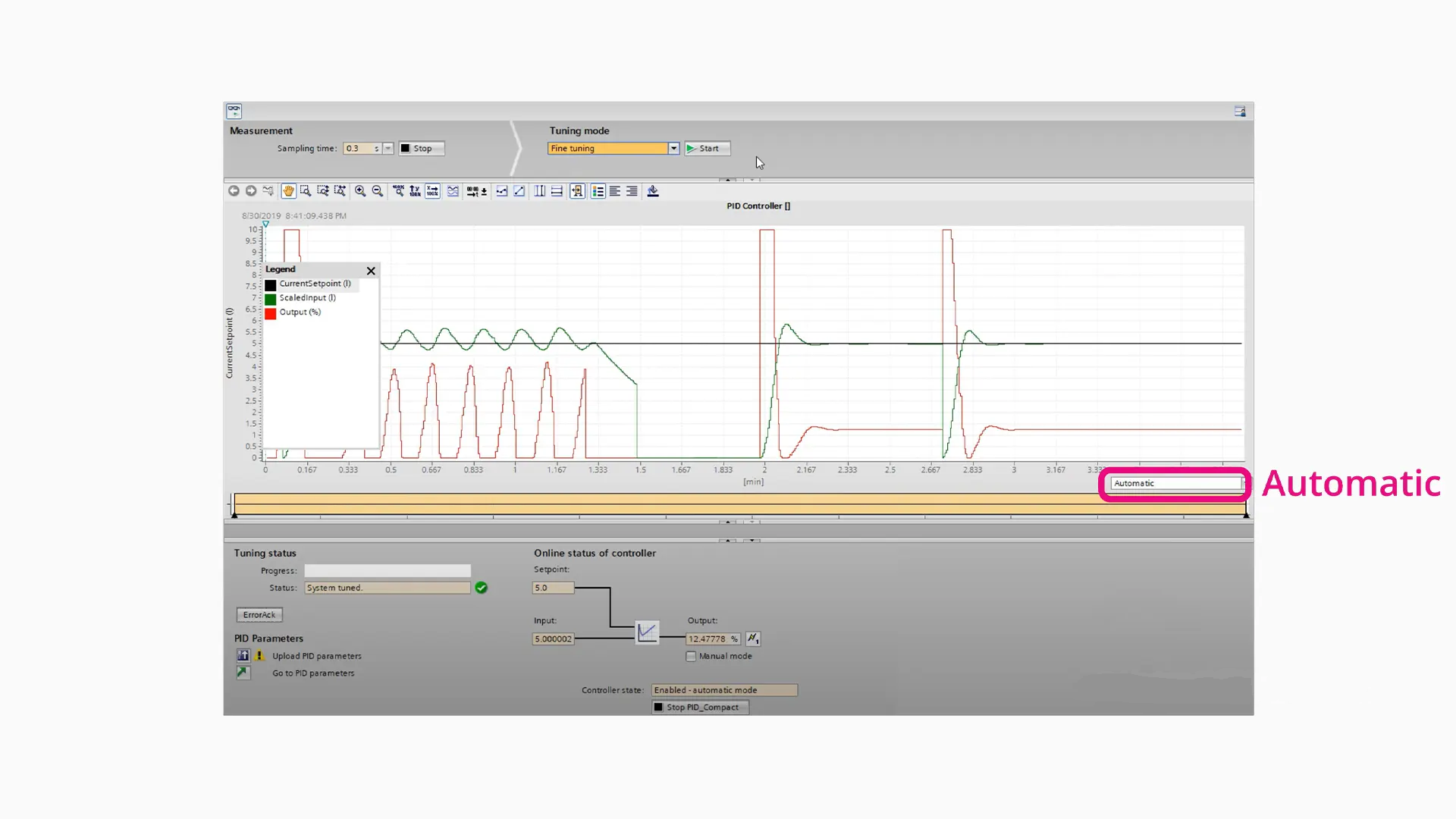

روشهای دستی زیادی برای تنظیم یک کنترلکننده وجود دارد که شامل مشاهده پاسخ فرآیند پس از اعمال تغییرات به پارامترهای کنترلکننده است. یکی از روشها شامل تغییر پلهای مقدار نقطه مرجع تنظیمشده و تکرار این روش برای مقادیر مختلف کنترلکننده تا زمانی که فرآیند وارد حالت نوسان پایدار شود.

شکل 16: تنظیم کنترلکننده با روش دستی

این روش تنظیم نتایج کافی ایجاد میکند اما اغلب در بسیاری از کاربردها عملی نخواهد بود. برای مثال، تنظیم سطح سیال در یک مخزن بزرگ برای رسیدن به نوسان پایدار چقدر عملی خواهد بود؟

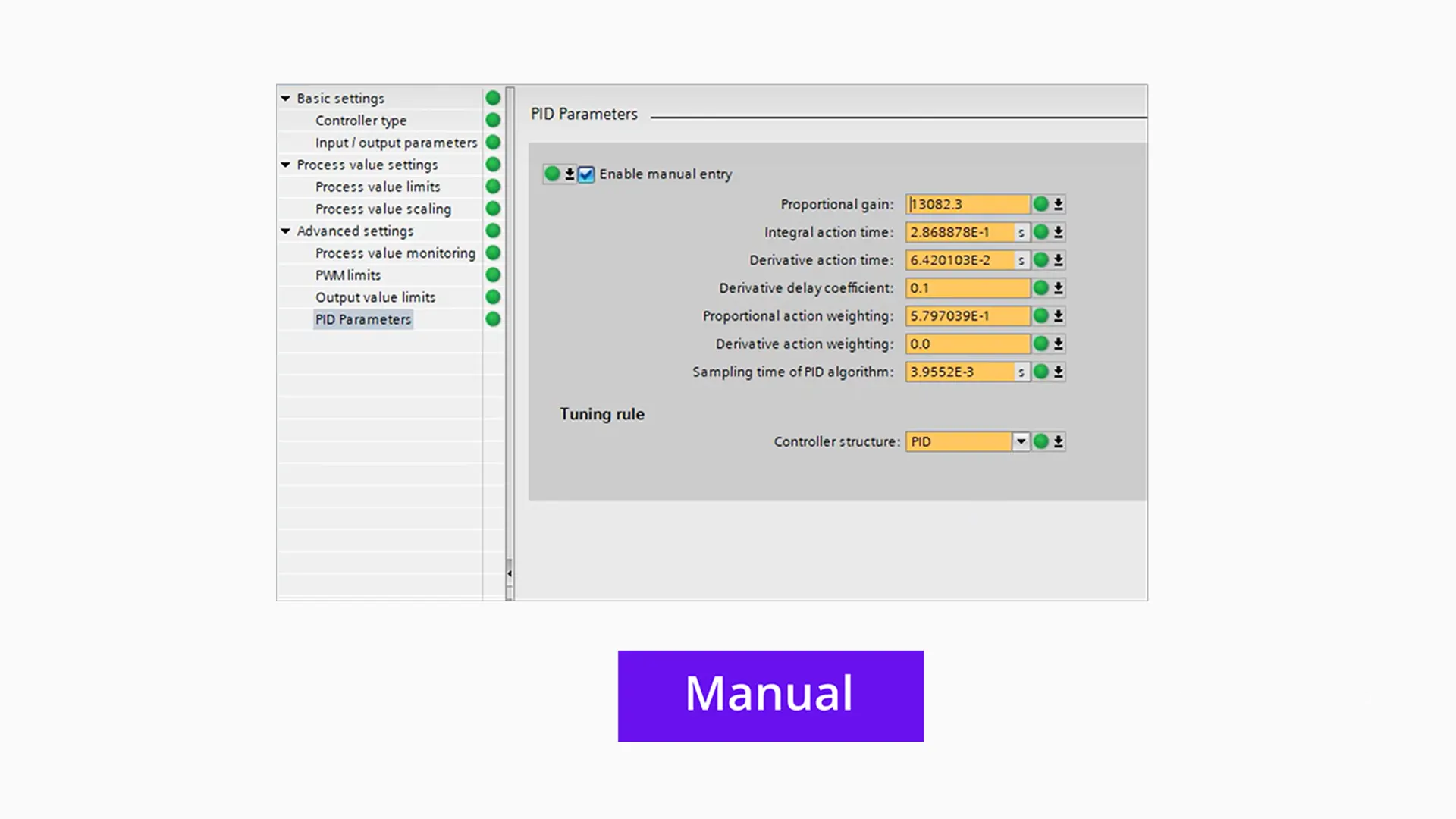

اکثر کنترل کنندههای فرایند و PLCهایی که امروزه فروخته میشوند دارای قابلیت تنظیم خودکار هستند. کنترلکننده PID یاد میگیرد که فرآیند چگونه به تغییر در نقطه مرجع تنظیمشده پاسخ میدهد و ضرایب تناسبی، انتگرالی و مشتقی کنترلکننده PID را پیشنهاد میکند.

شکل 17: تنظیم کنترلکننده با روش خودکار

صرفنظر از اینکه پارامترهای اولیه PID از روشهای تنظیم دستی یا خودکار تعیین شدهاند، برای دستیابی به تنظیمات مناسب جهت استفاده کاربردی، معمولاً توسط متخصصان اتوماسیون با تجربه نیاز به تنظیماتی اضافی خواهد بود.

شکل 18: تنظیمات اضافی کنترلکننده PID

خلاصه

- یک کنترل کننده روشن/خاموش (ON/OFF Controllers) یا Bang-Bang تنها دو حالت خروجی دارد و به طور ناگهانی بین این دو حالت سوئیچ میکند.

- در یک کنترل کننده P ،PID مخفف ضریب تناسبی (Proportional)، l مخفف ضریب انتگرالی (Integral) و D مخفف ضریب مشتقی (Derivative) میباشد.

- کنترل کننده PID تعیین میکند که به چه میزان و با چه سرعتی سیگنال کنترلی تغییر کند که این عمل بستگی به مقادیر مختلف ضرایب تناسبی، انتگرالی و مشتقی کنترلکننده PID دارد.

- بلوک تناسبی یک سیگنال خروجی متناسب با دامنه سیگنال خطا ایجاد میکند.

- بلوک انتگرالی یک خروجی متناسب با مدت زمان و بزرگی سیگنال خطا ایجاد میکند.

- بلوک مشتقی سیگنال خروجی را متناسب با نرخ تغییر سیگنال خطا ایجاد میکند.

- تنظیمات کنترلکننده PID شامل تنظیم صحیح مقادیر P، I و D کنترلکننده با توجه به الزامات فرآیند به صورت دستی یا خودکار صورت میگیرد.

منبع:

REALPARS

دیدگاه خود را بنویسید